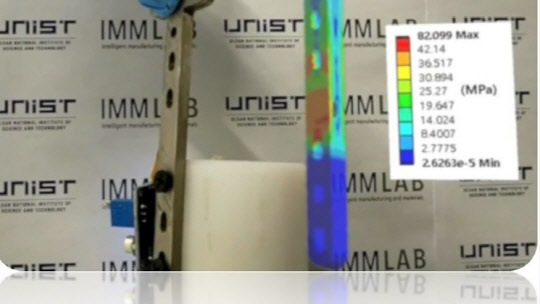

울산과학기술원(UNIST)는 정임두 교수 연구팀이 3D프린팅 적층 제조기술과 인공지능 기술을 이용해 '인지 가능한 스테인리스 금속부품'을 개발하는 데 성공했다고 26일 밝혔다.

이 기술은 스테인리스 금속 부품 제조 과정에서 센서를 심어 물리적 상태를 반영하는 데이터를 얻은 뒤, 인공지능 분석을 통해 금속 부품 스스로의 상태를 감지한다. 특히 섭씨 1000도 이상의 고온 공정인 금속 성형과정에서 내부에 센서를 넣은 기술은 아주 까다로운데, 연구팀은 독자 보유한 '금속 성형 센서 삽입기술'을 활용해 열에 손상되지 않게 센서를 안전하게 설계 위치에 넣는 데 성공했다. 이 센서 삽입 방식은 표면 센서 부착, 외부 카메라 관찰, 소리 분석 등에 비해 더욱 정밀한 감지가 가능하다.

이 금속 부품은 스스로 주변 고정 나사의 풀림 정도와 풀린 나사 위치 등을 정확히 감지하고, 자신을 때린 손, 망치, 스패너 등도 구분할 수 있다.

연구팀은 또 금속부품을 디지털 트윈으로 구현해 해당 금속의 내외부 응력 분포 변화를 실시간 확인할 수 있다. 정임두 UNIST 교수는 "금속 내부에서 의미 있는 빅데이터를 추출하고, 인공지능을 적용해 다양한 금속기계 기반 제조 산업의 디지털화에 기여할 것"이라며 "스테리인리스 금속 부품뿐 아니라, 알루미늄, 티타늄 합금 등 제조업에 쓰이는 다양한 기계부품에 적용할 수 있다"고 말했다. 이 연구결과는 국제 학술지 '가상& 물리 프로토타이핑(지난 5일자)'에 실렸으며, 미국 조지아공대, 싱가포르 난양공대, 한국재료연구원, 경상국립대 등이 연구에 공동 참여했다.이준기기자 bongchu@dt.co.kr

[ 저작권자 ⓒ디지털타임스, 무단 전재 및 재배포 금지 ]